BK-Motor selbst überholt

Es gibt Motorräder, die genießen den Ruf einer sehr hohen Lebensdauer und einer

großen Robustheit. Dazu gehört auch die MZ-BK. Trotzdem bleibt es nicht aus, daß

nach einer bestimmten Laufzeit eine Überholung des Motors notwendig wird. Alle

die Arbeiten, die zum Wechseln der Kurbelwelle und der Hauptlager erforderlich

sind, sollen deshalb hier erläutert werden. Gleichzeitig werden alle

Spezialwerkzeuge beschrieben. Wer also über etwas handwerkliches Geschick

verfügt, der ist nach der Lektüre dieser Beschreibung durchaus in der Lage, den

Motor seiner BK auszubauen, zu überholen und wieder einzubauen.

Wir beginnen mit dem Ausbau des Motors. Die vier Schrauben der Hardyscheibe

werden bei der BK nicht gelöst, im Gegensatz zur Simson, wo es erforderlich ist.

Zuerst werden die Auspuffkrümmer gelöst und die Bowdenzüge der Vergaser und der

Kupplung ausgehängt. Nun kann der Vergasergehäusedeckel entfernt werden, und

auch der Deckel der Lichtmaschine wird abgeschraubt. Danach können wir die

Vergaser ausbauen, was gleichfalls auf keine Schwierigkeiten stößt, wenn man

vorher den Startschieber entfernt hat.

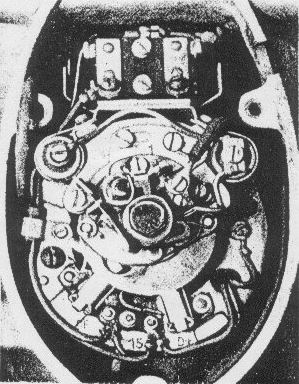

Letztlich werden wir noch die Leitungen von der Lichtmaschine abschrauben. Bevor

wir sie jedoch entfernen, legen wir um jedes zu lösende Ende einen kleinen

Streifen Heftpflaster und beschriften es. Das erleichtert die Montage. Da der

Regler auf der Lichtmaschine sitzt, haben wir nur drei Leitungen zu entfernen,

und zwar die von der Klemme 15(gleich beide Leitungen abnehmen); dann die Klemme

D+ vom Polgehäuse und die Klemme 51 vom Regler. Die einzelnen Zahlen sind mit

Schlagzahlen auf der Lichtmaschine kenntlich gemacht. Nachdem wir auch die

Leitung der Leerlaufkontrolle an der Lüsterklemme links am Getriebe gelöst

haben, können wir die beiden Motoraufhängebolzen entfernen. Der vordere liegt

über dem Lichtmaschinengehäuse, der hintere hält gleichzeitig die Fußrasten mit.

Jetzt heben wir den Motor vorn etwas an und schieben ihn soweit nach vorn, bis

das Nutenstück der Kardanwelle herausfällt. Nun kann der Motor, auch wenn es

etwas eng zugeht, nach hinten links aus dem Rahmen gehoben werden. Für Ungeübte

ist es ratsam den Lichtmaschinendeckel wieder zu montieren, um Beschädigungen an

der Lichtmaschine zu vermeiden. Der Einbau erfolgt später in umgekehrter

Reihenfolge.

Zum Abbau des Getriebes werden das Luftfilter, die beiden beiden Gummistopfen

aus dem Luftfilterdeckel und die vier Schrauben, die den Deckel halten, mit

einem guten Schraubenzieher entfernt. Danach kann der Deckel abgenommen werden.

Hat sich die Dichtung auf dem Getriebe mit abgehoben, wird das Getriebe mit

einem ganz sauberen Putzlappen abgedeckt, und jetzt können - soweit vorhanden -

die Schlitzschrauben des Luftberuhigers entfernt werden. Der Blecheinsatz wird

nach hinten herausgezogen. Bei der alten 15-PS Ausführung ist er noch nicht

vorhanden. Hat man mit einem Steckschlüssel 14mm die vier Muttern von den

Getriebehaltebolzen entfernt, kann das Getriebe vom Motor abgezogen werden.

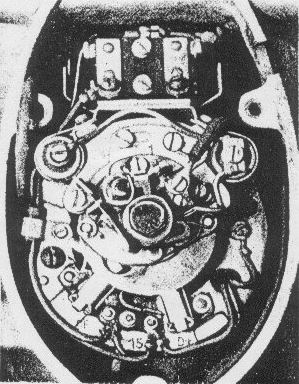

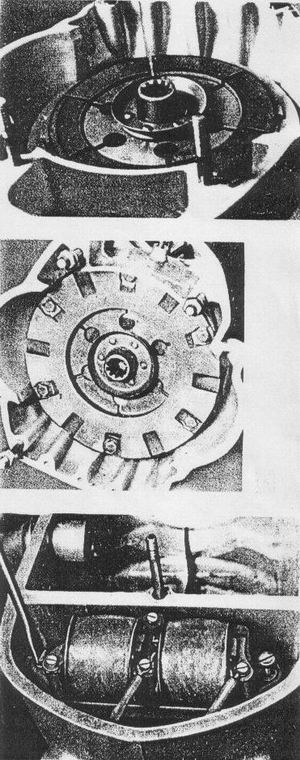

Was wir jetzt noch auf der Werkbank benötigen ist lediglich der Motor. Die

Ankerbefestigungsschraube (Schlüsselweite 11 oder 14) und die

Befestigungsschrauben des Polgehäuses werden nun abgenommen. Der

Fliehkraftregler wird aus dem Anker herausgehebelt (Vorsicht, Anker nicht

beschädigen!), und das Polgehäuse kann nach lösen des Kabels l vom Unterbrecher

herausgenommen werden.

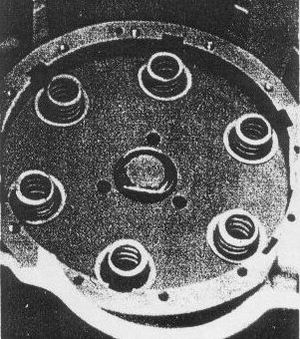

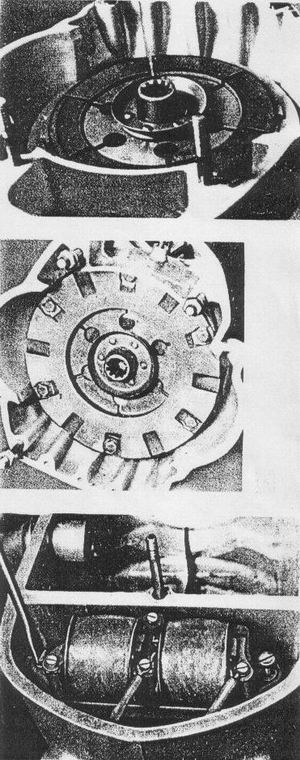

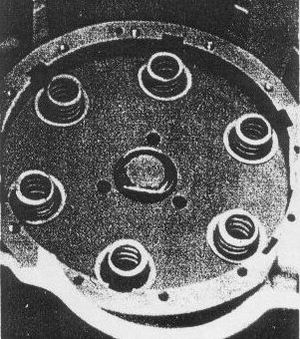

Eine Schraube M 10 * 60 mit durchgehenden Gewinde wird nun in das Gewinde des

Ankers geschraubt und der Anker von der Kurbelwelle abgezogen. Die komplette

Lichtmaschine wird sorgsam aufbewahrt. Jetzt kann der Motor umgedreht werden, so

daß die Kupplung oben liegt. Die Sicherungsbleche werden von den Schraubenköpfen

weggebogen, und die 6 bzw. 12 Schrauben (die alte Ausführung hat noch 12

Schrauben) werden entfernt. Zwei gegenüberliegende Schrauben werden zuletzt

gleichmäßig gelöst, um ein Verkanten der Kupplung zu vermeiden. Nachdem wir die

ganzen Kupplungsteile einschließlich Federn und Federbechern herausgenommen

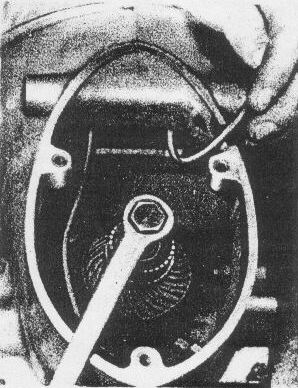

haben, können wir das Lösen der Schwungscheibe vorbereiten. Dazu beschneiden wir

einen Streifen Blech 4 bis 5mm und bohren so, daß eine Haltevorrichtung

entsteht, die sich gegen das Gehäuse abstützt.

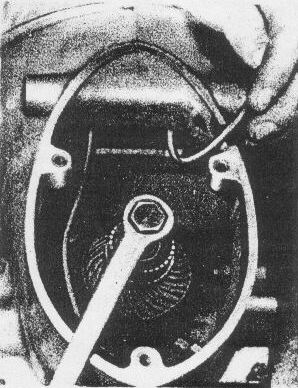

Jetzt nehmen wir einen 22er Steckschlüssel und lösen die Schraube

(Rechteckgewinde), die die Kupplung hält. Vorher hatten wir die Sicherungskappe

von dem Schraubenkopf weggebogen. Die Schraube sitzt sehr fest! Wer einen

soliden Zwei- oder Dreiarmabzieher hat, kann damit die Schwungscheibe abziehen.

Sonst muß ein Abzieher angefertigt werden.

Damit die Druckschraube des Abziehers nicht die Kurbelwelle beschädigt, drehen

wir die Schwungscheibenschraube nur um etwa zwei Umdrehungen heraus, lassen also

den Abzieher auf den Schraubenkopf wirken. Auch hier sind oft große Kräfte

notwendig, um die Schwungscheibe abzuziehen.

Erst jetzt nehmen wir die Zylinder

und Kolben ab und entfernen vom Kupplungsgehäuse her die sechs Muttern des

Motorgehäuses, nachdem die Sicherungsbleche und gleichfalls die je zwei

Schlitzschrauben, die sich am Gehäuse unter dem Zylinderfuß befinden, gelöst

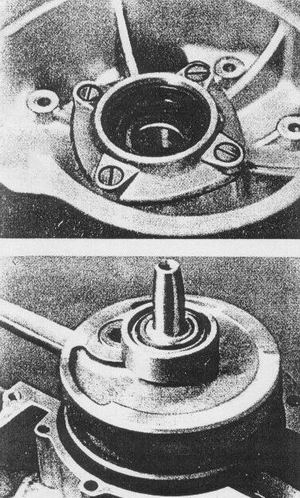

worden sind. Die vordere Gehäusehälfte lässt sich nun abnehmen. Mit einem

Gummihammerschlag auf den hinteren Kurbelwellenzapfen wird die Kurbelwelle

herausgeholt, nachdem der Leichtmetalldeckel (vier Schrauben) entfernt wurde und

die Scheibenfeder aus der Nut des Zapfens herausgenommen wurde. Man kann auch

ein gut passendes Stück Rundmaterial in das Gewinde bis auf den Grund stecken

und mit einem normalen Hammer die Welle herausschlagen. Der kleine Blechdeckel

vorn wird abgeschraubt, das gesamte Gehäuse gründlich gereinigt und die

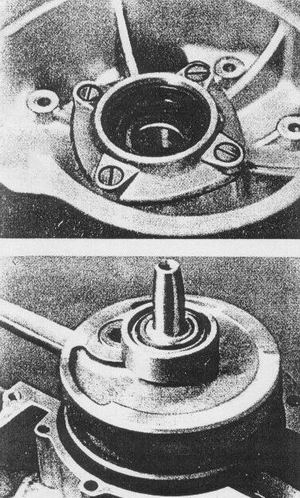

Dichtflächen mit Nitroverdünnung gewissenhaft gesäubert. Auf den Lagern liegen

vorn Distanzscheiben und hinten außerdem

noch eine Wellscheibe. Diese Scheiben werden gut getrennt gehalten und sicher

aufbewahrt. Die hintere Gehäusehälfte wird nun mit einer Lötlampe erwärmt, bis

das alte Lager nach hinten herausfällt. Mit der gleichen Wärme wird nun das neue

Lager von hinten her in das Gehäuse geschoben. Man muß aber gut aufpassen, daß

es nicht verkantet! Sitzt es sauber am Sprengring, kann der hintere

Simmerringdeckel mit einem neuen Simmerring und einer neuen Dichtung aufgesetzt

werden. Zuvor jedoch müssen die vorher entnommenen Distanzscheiben wieder

beigelegt und auch die Wellscheibe auf das Lager gelegt werden. Ist der

Lagerinnenring erwärmt (notfalls von innen her etwas nachwärmen), kann nun der

dicke Zapfen der Kurbelwelle mit etwas Rindertalg eingerieben und schnell und

gefühlvoll bis auf Anschlag in das Lager geschoben werden. Die beiden Pleuel

müssen die richtige Lage haben.

Beim Einsetzen der Kurbelwelle keinesfalls mit dem Hammer arbeiten! Aus dem

vorderen Rollenlager entfernen wir nun den Innenring und erwärmen ihn in heißem

Öl, bestreichen den Kurbelzapfen wieder mit Rindertalg und schieben den

Lagerinnenring mit der Bundseite zuerst auf den Zapfen bis zum Anschlag. Der

Rollenkäfig und der Außenring werden nun über den Innenring gelegt, die sauberen

Dichtflächen gleichmäßig, aber nicht zu dick mit Dichtungsmasse bestrichen, die

auf reichlich 100 °C erwärmte vordere Gehäusehälfte (ein Tropfen Wasser

verzischt augenblicklich bzw. rollt dampfend weg) wird aufgesetzt. Die Muttern

und Schrauben können kreuzweise und gleichmäßig fest angezogen werden, die

Sicherungsbleche der Muttern werden angebogen.

Jetzt messen wir mit dem Tiefenmaß der Schiebelehre genau den Abstand des

vorderen Lagers von der Anlegefläche des vorderen Simmerring-Deckels. Nehmen wir

an, das Maß beträgt 1,5mm. Wenn das Gehäuse noch sehr warm ist (notfalls

nachwärmen), geben wir mit einem Gummihammer auf den hinteren Kurbelzapfen

einige leichte Schläge, bis das vordere Lager um 0,7mm weiter nach vorn gekommen

ist, das Maß mit Tiefenmaß also 0,8mm beträgt. Von den vorderen Distanzscheiben

legen wir nun so viel übereinander, daß 0,8mm zusammenkommen, und legen nochmals

eine von 0,2mm dazu (da sich die Papierdichtung beim Anziehen auf etwa 0,2 bis

0,3mm zusammendrückt). Die Distanzscheiben werden mit etwas Fett auf das Lager

geklebt, die Dichtung aufgelegt. Nun kann der Blechdeckel mit dem neuen

Simmerring (Dichtlippen etwas einölen) festgeschraubt werden.

Wenn man jetzt die beiden Pleuel anfasst, lässt sich die Kurbelwelle spielend

leicht bewegen. Weiter geht es mit dem Einölen des hinteren Simmerrings, dem

Einsetzen der Scheibenfeder in die Nut des Kurbelzapfens und dem Aufsetzen der

Schwungscheibe auf den sauberen Zapfen. Unter die Sicherungsblechkappe und unter

den Schraubenkopf wird etwas Dichtungsmasse gegeben. Mit dem 22er Steckschlüssel

kann schließlich auch die Schwungscheibe wieder sehr fest angezogen und die

Sicherungsblechkappe angebogen werden.

Die Kupplungsfedern werden eingesetzt,

die Kupplungsdruckplatte und die Kupplungsscheibe eingelegt und der äußere Ring

aufgelegt. Nachdem die ersten zwei Schrauben leicht angeheftet worden sind, muß

die Reibscheibe sehr exakt auf Mitte ausgerichtet werden. Nun können alle

Schrauben angezogen und die Sicherungsbleche angebogen werden. Das kleine

Halteblech wurde natürlich vor der Montage der Kupplung schon entfernt.

Die Kolben können jetzt montiert werden, wobei zu beachten ist, daß der

eingeschlagene Pfeil auf dem Kolbenboden zum Auspuff zeigt. Die Sicherungsringe

müssen sorgfältig eingelegt werden, um ein Wandern des Kolbenbolzens zu

vermeiden. Schließlich werden die Zylinder innen eingeölt, montiert und

überprüft, ob sie auch sauber winklig laufen. Sonst müssen sie ausgewinkelt

werden, um ein gleichmäßiges Tragen zu erzielen. Der linke Zylinder bleibt dabei

noch ohne Zylinderkopf.

Nachdem wir die Lichtmaschine und den Zündspulenträger montiert, den

Fliehkraftregler aufgesteckt und festgeschraubt haben, wird die Zündung bei

geöffneten Fliehgewichten auf 3,2 bis 3,5mm eingestellt. Danach kann auch der

linke Zylinderkopf montiert werden.

Beide Vergaser werden nun zerlegt, gereinigt, mit neuen Düsennadeln und

Nadeldüsen versehen, die Leerlaufluftschrauben um etwa zwei Umdrehungen vom

inneren Anschlag her geöffnet und die Schieber gleichmäßig eingestellt, so daß

beide gleich weit, etwa l bis 1,5mm, geöffnet sind.

Der Lufttrichter wird in den Motor eingeschoben und gegebenenfalls

festgeschraubt. Aus dem Getriebe ziehen wir den Kupplungsdruckstift etwas

heraus, fädeln das Vierkant in die Kupplungsdruckplatte, schieben das ganze

Getriebe mit der Vielkeilwelle in die Kupplungsscheibe und ziehen das Getriebe

fest. Der Getriebegehäusedeckel wird montiert, der Luftfilter aufgesetzt, und

die Bohrungen werden mit den beiden Gummistopfen wieder verschlossen. Jetzt kann

der Motor eingehängt werden, wobei allerdings beachtet werden muß, daß beim

Zusammenstecken der Kardanwelle die Gabel des Kreuzgelenks und der Mitnehmer der

Hardyscheibe in einer Ebene liegen. Man muß dazu die Blechkappe des Kreuzgelenks

entfernen. Nun müssen die Kabel an die Lichtmaschine angeschlossen werden, was

bei ordentlicher Kennzeichnung nicht schwerfällt. Die Leerlaufkontrolle wird

angeschlossen, die Bowdenzüge können eingehängt und die Auspuffkrümmer

festgezogen werden.

Wer diese Arbeit das erste Mal durchführt, wird vielleicht mit einem ganzen

arbeitsfreien Sonnabend nicht ganz auskommen, das zweite Mal dauert es nicht

länger als etwa 6 Stunden. Viel Spaß beim Bauen!

Quelle: illustrierter Motorsport